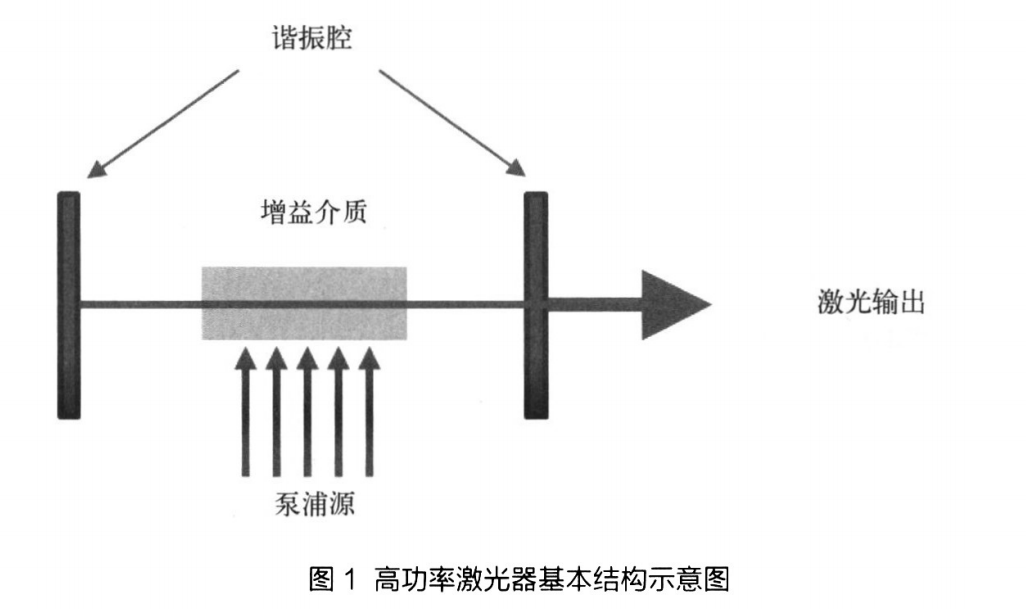

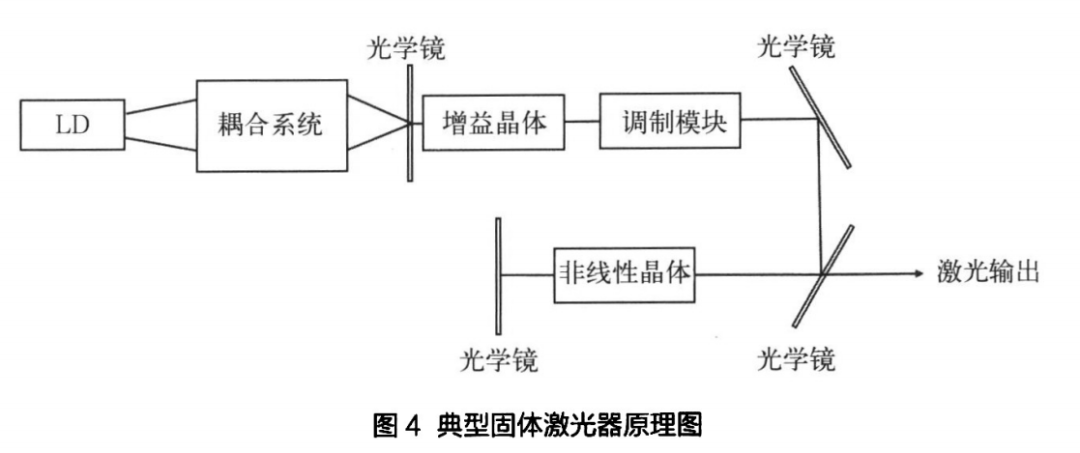

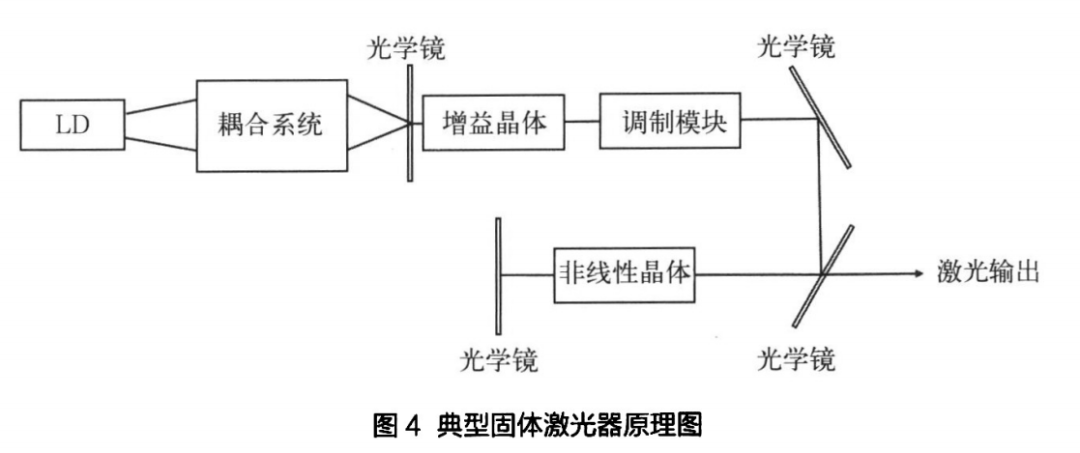

高功率激光器广泛应用于制造加工、医疗诊治、军事国防等领域,是当今世界战略高科技竞争的重要方向之一。在面向2035年推进制造业高质量发展、建设制造强国的国家战略背景下,高功率激光器将在引领先进制造业发展、推动工业智能化进程、促进经济产业升级和我国建设创新型国家以及提升国际产业竞争力中发挥重要作用。激光器是激光发生的装置,高功率激光器利用激光束与物质相互作用的特性,广泛用于工业、医疗和前沿科研领域(区别于通信领域和显示领域)。高功率激光器主要由泵浦源、增益介质、谐振腔等3部分组成。其中,泵浦源是激光器的能量供给源,增益介质是吸收泵浦源提供的能量来实现粒子数反转并产生光受激辐射放大作用的物质体系,谐振腔是通过光束的来回反射以实现激光频率及方向选择,并多次经过增益介质,实现功率的放大(如图1所示)。

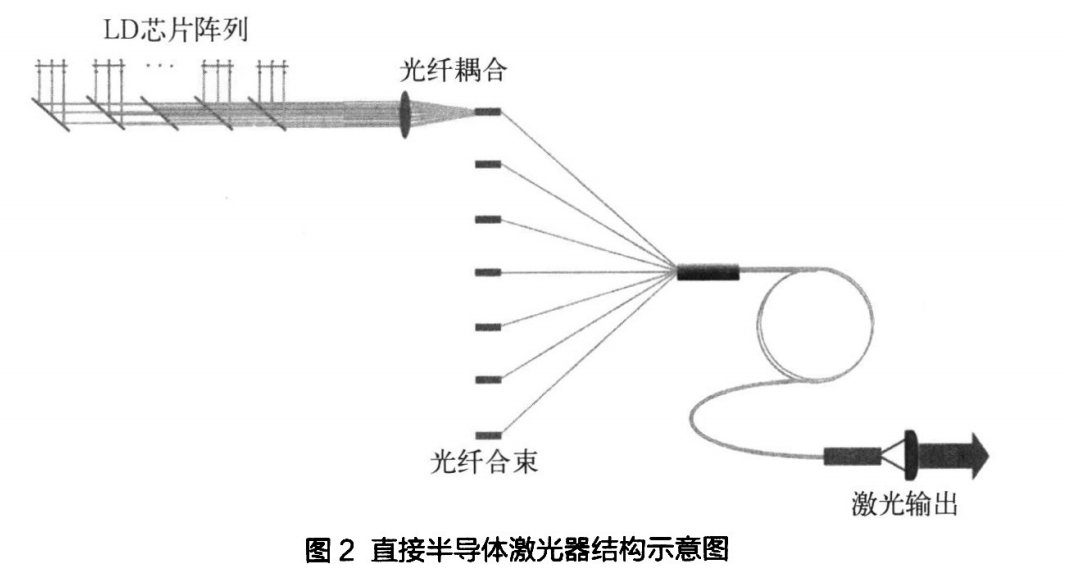

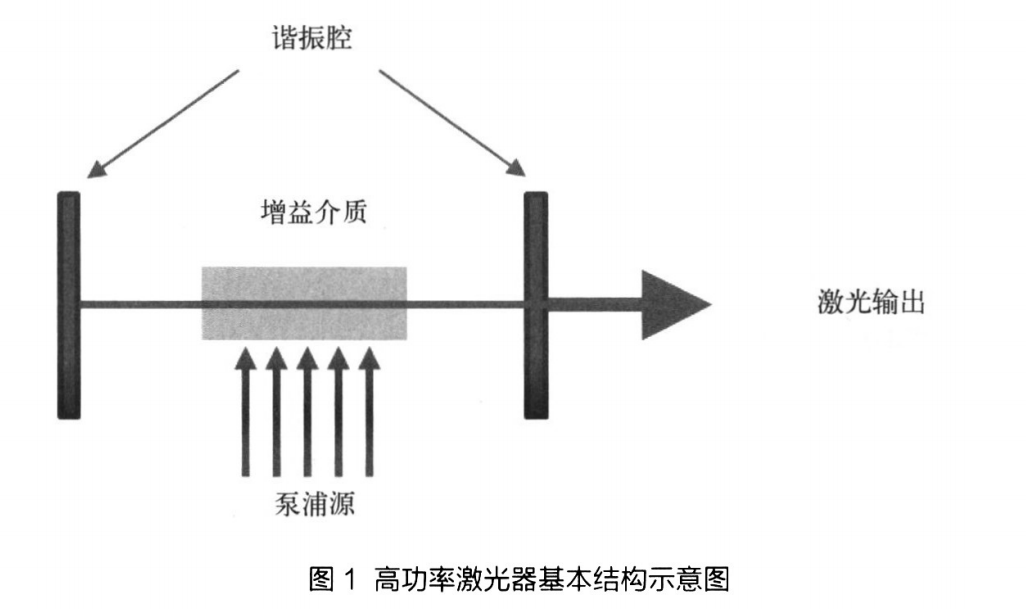

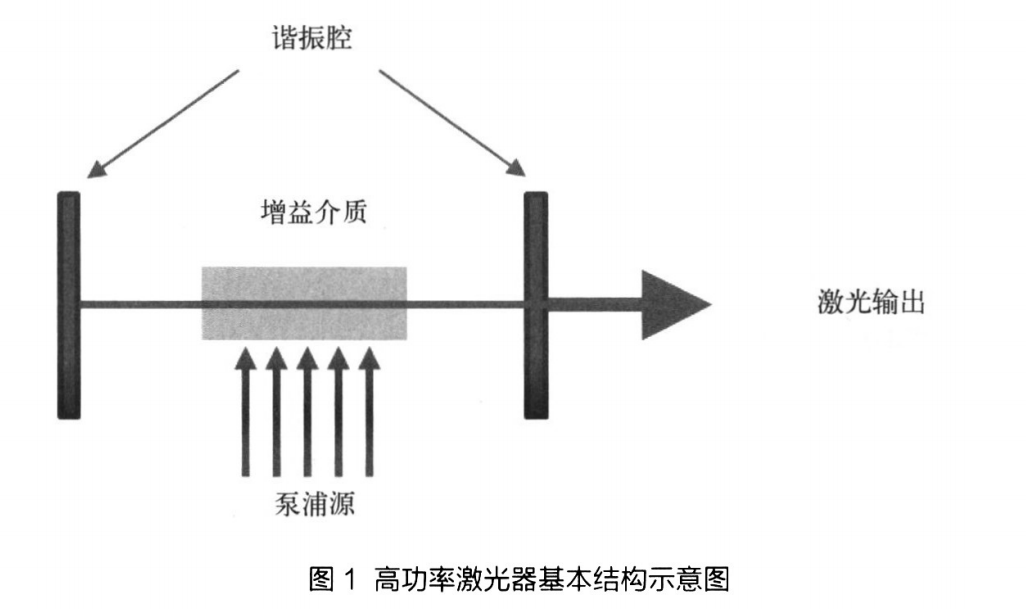

高功率激光器依照增益介质的不同,可分为气体激光器、半导体激光器、光纤激光器和固体激光器等。气体激光器是最早实现应用的激光器,但是由于体积较大、维护困难等缺点,虽然在光刻等领域仍具有不可取代的地位,但近年来我国气体激光器的市场规模占比已经低于5%,不再是主流激光器,因此本文重点对半导体激光器、光纤激光器和固体激光器进行介绍。半导体激光器也可以称作“直接半导体激光器”,是用多个半导体激光芯片(激光二极管,LD),通过合束直接进行功率放大从而实现工业应用(见图2)。半导体激光器以电作为泵浦源,以半导体材料作为增益介质,通过电光转换实现激光的激射,最后将多束激光耦合进光纤以实现高功率激光的输出。半导体材料通常采用掺杂III-V族化合物,如砷化镓(GaAs)、磷化铟(InP)、氮化镓(GaN)等。Ga As和InP材料可以实现红光波段激光激射、GaN可以覆盖比较宽的波长范围,实现红光和蓝绿紫波段的激光激射。半导体激光器与其他激光器相比,具有电光转换效率高(超过50%)、工作寿命长(超过10万h)、能够直接电调制、易于集成、体积小、结构紧凑等优点。高功率(千瓦级)半导体激光器主要应用于淬火、熔覆等加工场景。另外,百瓦级半导体激光器主要用作光纤激光器和固体激光器的泵浦源。

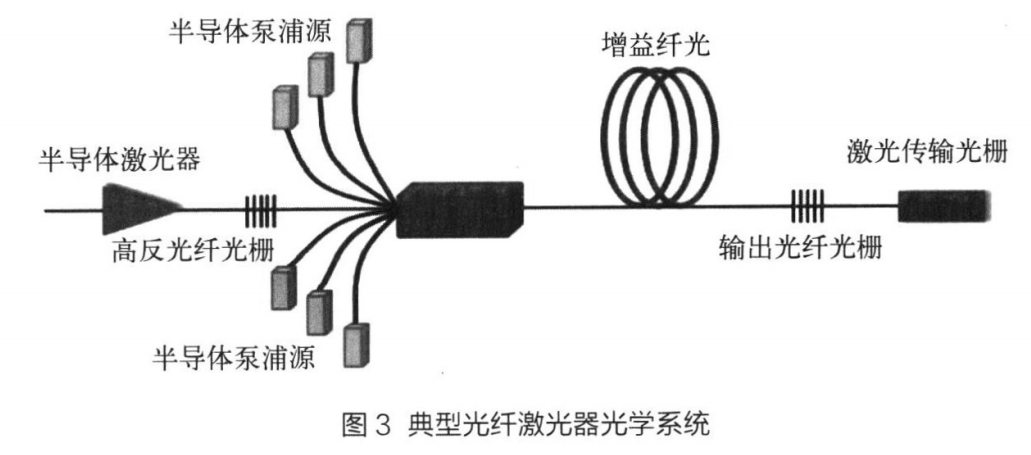

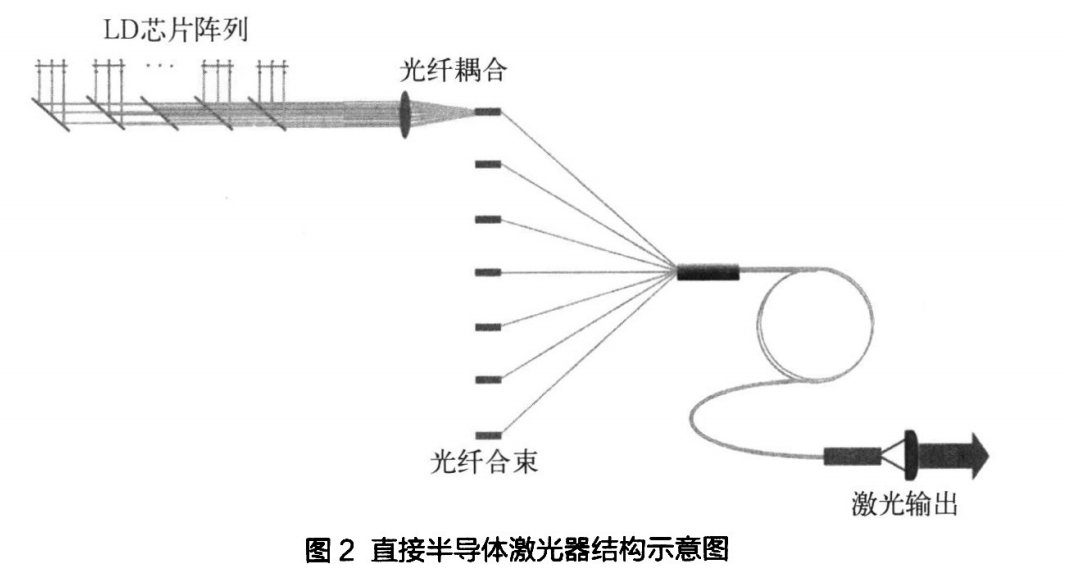

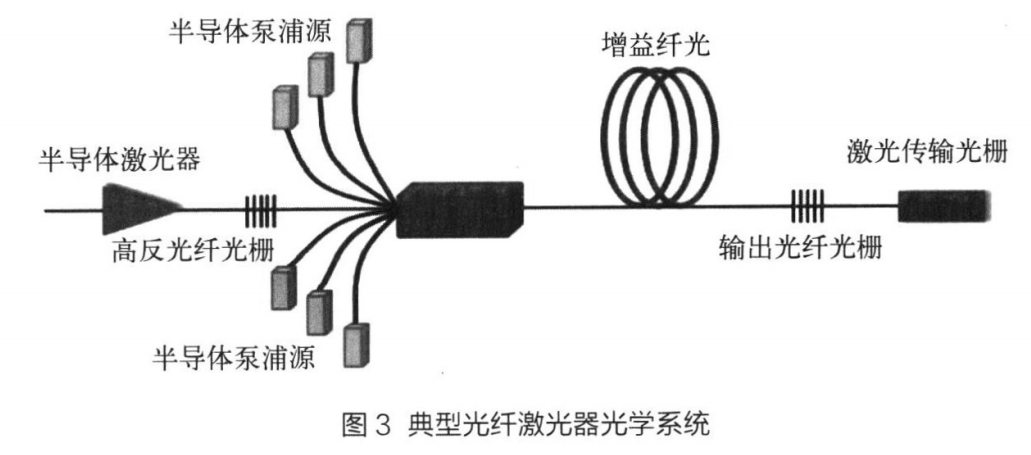

光纤激光器主要由泵浦源、增益介质、光纤光栅、合束器等光学器件共同组成,并在电源系统、控制系统的驱动和控制下实现激光输出(见图3)。其中,泵浦源采用半导体激光器、增益介质采用掺稀土元素的玻璃光纤。光纤激光器的输出波长主要由掺杂的稀土元素所决定,例如,掺镱(Yb3+)玻璃光纤输出1064nm波段的激光、掺铒(E r3+)玻璃光纤输出1310nm或1550nm波段的激光。总体上看,光纤激光器输出的激光主要是在红光波段。光纤激光器具有柔性传输、结构简单、维护运营成本低等特点,在工业界得到了非常广泛的实际应用。连续光纤激光器具有高平均功率的特点,被广泛应用于厚金属材料的切割、焊接等宏观加工领域;脉冲光纤激光器主要用于固体激光器的种子源。

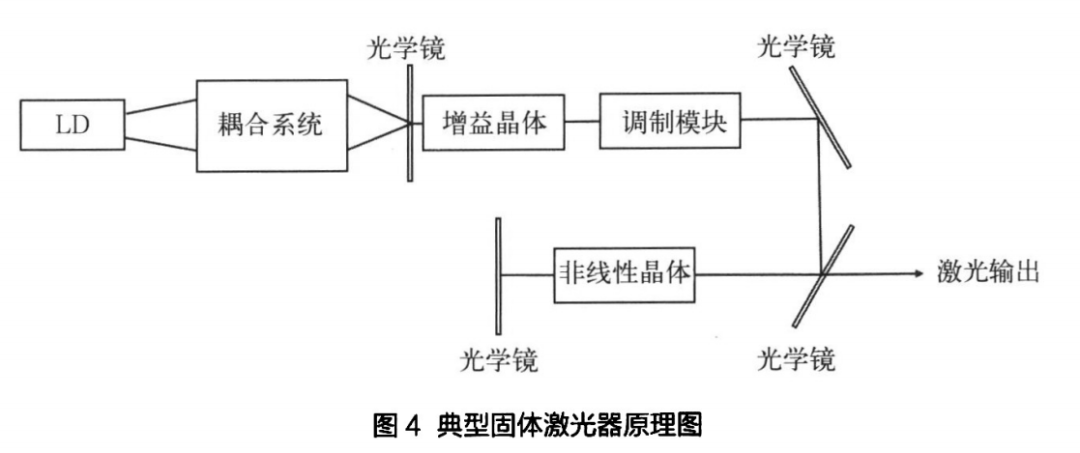

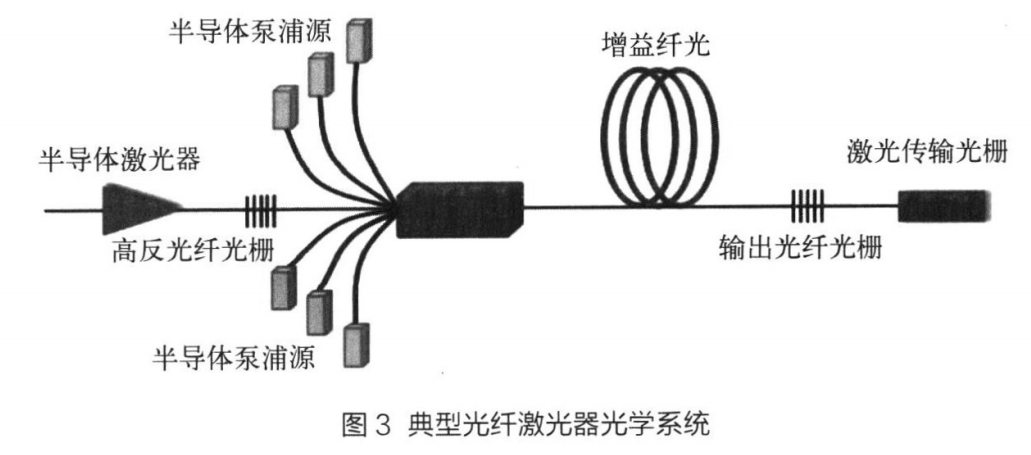

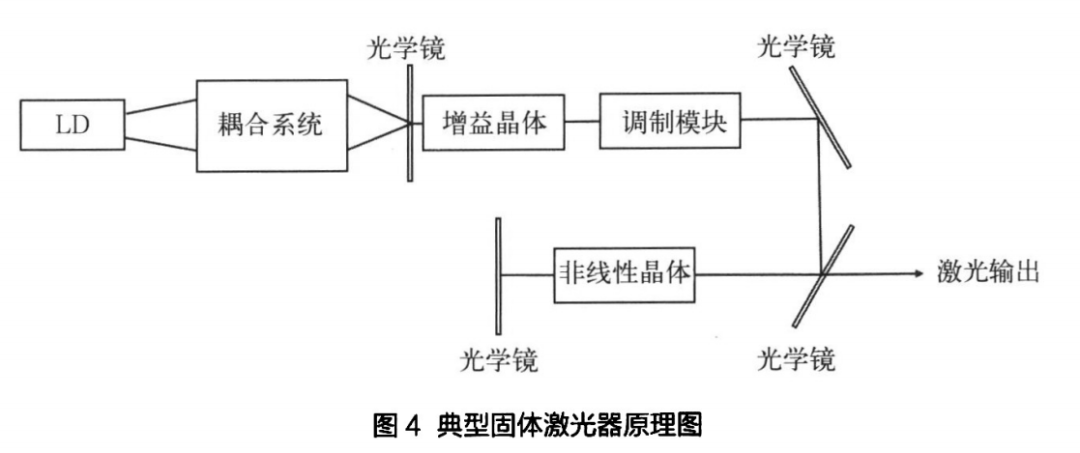

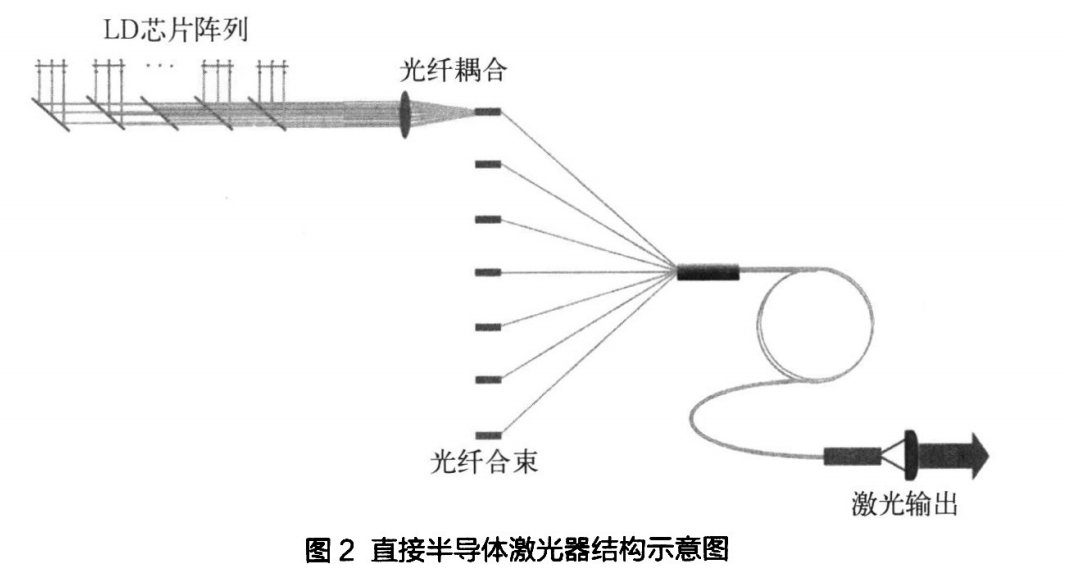

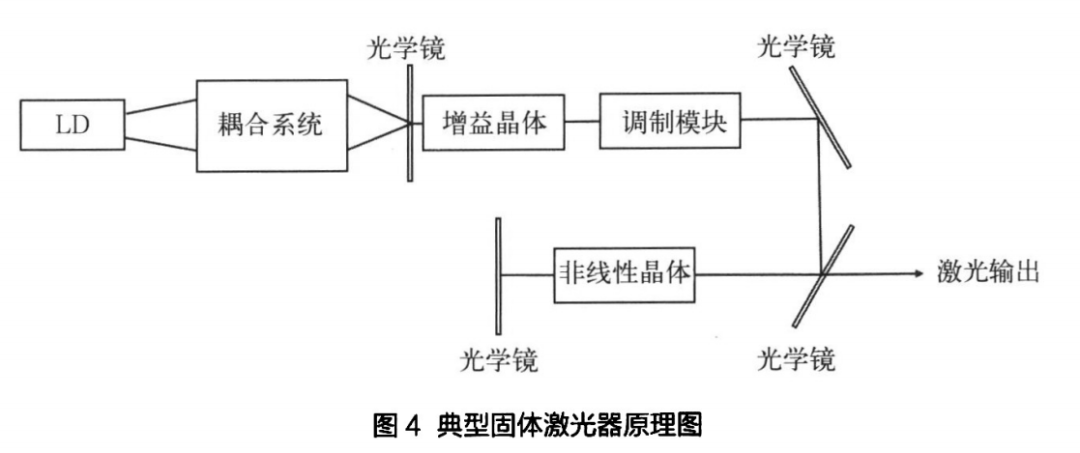

固体激光器以掺人了具有能产生受激辐射作用的金属离子的晶体基质为增益介质。晶体基质主要包括人工晶体(如红宝石、钇铝石榴石等)、玻璃(主要是优质硅酸盐光学玻璃)2大类。固体激光器的主要结构包括泵浦源、种子源、放大模块(含增益介质)、频率变换模块(含非线性晶体)、调制模块(以实现脉冲激光)等部分。固体激光器泵浦源有氙灯、碘钨灯、半导体激光器等,目前常以半导体激光器(LD)为泵浦源(见图4)。

相较脉冲型光纤激光器,固体激光器是实现超强超快脉冲激光的主要激光器类型,可通过倍频晶体将红外光转换为绿光、紫外光及深紫外光等短波长激光并输出,热效应较低,能量利用效率高。固体激光器总体具有短波长(紫外、深紫外)、短脉宽(皮秒、纳秒)、高峰值功率的特点,能够实现“冷加工”,可以应用于加工精度小于20um的高精度微加工场景(加工精度可达纳米级),如薄性、脆性等金属和非金属材料的打孔、切割等。目前,市场上主流的精密器件分板和流水线上切割使用的都是固体激光器。高功率激光器的产业链上游主要包括光学材料及元器件,中游主要为各种激光器及其配套装置与设备,下游则以激光应用产品、激光制造装备、消费产品、仪器设备为主(见图5)。

高端半导体激光芯片核心技术水平与国际仍有差距。目前我国红光LD的输出功率可达几十瓦并实现规模化量产,与国际水平相当。但在蓝光LD方面,我国距离国际最好水平尚有一定差距。德国欧司朗、日本日亚都可以实现最高5W的蓝光LD量产;我国苏州纳米所可以实现2~3W的小批量生产,但是良率和寿命仍有较大差距。国际上蓝光LD的最高输出功率已突破10w,但是相关关键技术和工艺仍然处于保密状态,近一年来,国内多家单位实现了突破,厦门大学与三安光电(厦门)联合攻关取得了8.04W的输出功率,苏州纳米所实现了7.5w的输出功率,中科院半导体所实现了6W的输出功率。由于半导体激光芯片在整个激光器领域中的核心地位(销售额占激光器总收入的40%以上),目前国内外研究机构和企业正在持续致力于高功率、高质量半导体激光芯片的研发。半导体激光器方面,国际上主要以德国Laserline、DILAS、美国NUBURU等龙头企业代表业内的技术水平。德国Laserline输出功率45000W的红光半导体激光器和2000W的蓝光半导体激光器是目前国际最高水平。由于我国起步较晚,从事高功率半导体激光器研发生产的企业较少,代表企业有北京凯普林激光科技有限公司(以下简称“凯普林”)、深圳联赢激光股份有限公司等,凯普林可以实现国内最好水平:20000W的红光半导体激光器和1000W蓝光半导体激光器。目前,半导体激光器在各领域的渗透率较低,国内外积极提高半导体激光器的功率和光束质量、拓宽半导体激光器的波长范围,进而拓展其在工业加工领域的应用。半导体激光器在我国工业激光器中的占比已经稳步从2016年的11%,增长至2020年的18%。光纤激光器是我国目前主流应用的工业激光器,2020年光纤激光器在我国工业激光器占比已达到67%,市场销售总额超过94.2亿元。国内激光器企业以光纤激光器厂商为主,主要集中在深圳、武汉等地区。近年来,光纤激光器的功率有了快速提升。功率指标基本可以实现与国际并跑:2021年12月10日,由武汉锐科光纤激光技术股份有限公司(以下简称“武汉锐科”)与南华大学联合研制的国内首台100kW光纤激光器及其配套设备正式投入使用,该输出功率直逼美国IPG公司120kw的输出功率。目前,我国已经基本完成了中低功率激光器的国产化替代,但是高功率光纤激光器专用的特种光纤、光栅等核心材料和器件仍需外购,限制了我国高功率光纤激光器的发展。特种光纤方面,美国IPG公司、Nufern公司、英国SPI公司先后掌握了输出功率达万瓦级的掺Yb3+双包层单纤光纤制备技术,我国目前仅能生产6kW以下的特种光纤,主要供应商有长飞光纤、武汉睿芯特种光纤有限责任公司等,研发机构有北京大学、北京工业大学。光纤光栅方面,加拿大TeraXion公司的光纤光栅产品可承受功率超过3kW,中科院上海光机所研制的光纤光栅承受功率目前仅达到1kW,与国际水平还有巨大差距。国际上光纤激光器龙头企业可以实现核心器件的全部自产,如美国IPG、德国通快;或是通过收购,保证上游核心器件的供应,如美国相干公司、恩耐公司。固体激光器领域的主要厂商为德国通快、美国理波、美国相干、美国IPG、法国AMPLITUDE等,占据了较高的市场份额。国内起步相对较晚,规模型企业相对较少,技术水平与国外差距明显,目前尚没有以固体激光器为主要业务的上市公司。整体来说,固体激光器功率不断攀升,激光脉冲宽度不断缩小,单脉冲能量不断提高。随着高端装备、航天航空等战略领域超精超微加工场景的不断涌现,固体激光器的战略地位日益凸显。目前一些高端固体激光器被国外垄断,对我国进行技术封锁,甚至其器件还处于禁售禁运状态,直接影响了我国高端制造业的发展。例如,单脉冲能量大于4J用于激光强化的大能量激光器被明确列入2021年美国商务部商业管制清单。因此,高端固体激光器的国产化成为我国当前亟需解决的关键核心问题。整合迹象激光加工设备企业通过收购激光器企业进行产业链垂直整合,向上游进军,降低生产成本。国际上,2019年1月,美国MKS收购美国激光微加工公司ESI,获得ESI在激光材料微加工方面的系统专业知识和技术支持;2019年6月,美国相干收购德国增材制造系统制造商OR Laser,以拓展增材制造市场;2019年10月,美国Thorlabs收购了KMLabs的Y-Fi产品线,壮大了高平均功率、高重频飞秒激光器等产品的技术力量;2019年11月,恩耐收购Nutronics公司,拓展高能激光系统业务。国内企业也积极进行布局,2020年6月,凯普林在德国美因茨成立了欧洲研发中心“ BWT Laser Europe”,旨在融合德国激光技术,提升研发能力。2020年,武汉锐科大幅提升上游关键材料与器件的国产化与自产化比例,并且收购国神光电科技(上海)有限公司增补超快激光器板块,拓展下游应用。随着中国制造业的不断进步,新的激光应用场景不断涌现,国际巨头纷纷加速布局中国市场,以期在未来占领一定的市场份额。2019年3月,美国Ⅱ-Ⅵ公司在苏州成立了激光加工服务中心,旨在提供更好的中文技术支持加快备件周转,以扩大中国市场。2020年4月,通快集团旗下2家全资子公司SPI和通快(中国)签订了《合并协议》,双方整合优势资源,不断推出更为完美的光纤激光器,为中国客户提供更具竞争优势的工业激光解决方案。2020年10月,瑞士百超公司全资收购深圳迪能激光设备有限公司,旨在更好补充百超公司的激光切割系统和解决方案。大族激光华东区域总部基地选址于江苏省张家港保税区,项目产品以高功率激光装备、激光及自动化配套设备等高端智能制造装备为主,预计项目建成后产能将达到大族激光总产能的60%~70%,有望成为世界一流的激光产业基地。凯普林光电投资近3亿元在天津高新区搭建高功率光纤耦合半导体激光器自动化生产基地,旨在加大高性能高功率激光器自主研发力度,实现核心技术的自主可控并持续提升国际竞争力。我国工业发展正处在转型与升级的关键阶段,大力发展以微纳制造、超精密制造为代表的尖端制造技术是推进制造业转型升级的重要举措,随着应用市场的快速扩大,激光治疗、激光诊断等新场景不断涌现,精密加工场景持续拓展,市场潜力巨大。由于中美贸易摩擦,中美两国之间的贸易额下降,并且通过产业链影响到日本、韩国、欧盟等多个国家和地区。目前激光设备上游核心材料与器件如长寿命高质量半导体激光器、特种光纤、光纤光栅、钛宝石晶体等被国外垄断,高端激光器和激光设备对国内禁运。国内研究机构和企业正在通过自主研发,打破国际垄断,加速实现激光核心材料与器件、高端激光器及设备的国产化替代,拥有完全自主的知识产权。我国激光器工程化技术起步较晚,高功率激光器在系统设计、光机电一体化、长期工作稳定性以及生产调试工艺等方面仍与国际领先水平存在一定差距。在激光器与设备的联合使用或在现有仪器设备、产线上进行高功率激光器的二次开发等方面经验不足。此外,激光器使用过程中相关的数控、反馈等软件系统仍需要提高与激光器协调运行的适配度。进一步提高我国高功率激光器工程化技术水平才能推动我国高功率激光产业化的突破式发展,达到国际先进水平。4.1 重点攻关关键技术,保障关键材料与器件不受制于人解决泵浦类半导体激光器产业化关键技术和工艺问题,补齐高性能人工晶体、光纤、光栅、开关等的上游关键材料与器件技术短板,实现工程化和产业化,保证上游关键核心材料与器件的自主生产,摆脱进口依赖。4.2 加强产学研合作,加速高功率激光器国产化进程聚焦高功率激光器卡脖子问题,鼓励优势研发单位积极进行成果转化,支持优秀企业通过产学研合作实现技术攻关,打通从上游材料与元器件、中游关键器件及配套设备到下游应用产业的高功率激光器全产业链条,加速高功率激光器国产化进程。4.3 鼓励国产激光设备上产线,提升国产高功率激光器渗透率加速实现高性能高功率激光器及激光设备工程化,鼓励国产激光设备上产线实现国产替代。一方面,建议出台相关政策牵引、鼓励激光加工厂商允许国产激光器和设备上线验证,推动激光设备国产化的进程;另一方面,从研发环节组织上下游联动发力,以下游需求为牵引,以实际应用场景为指导,提高激光器及设备与应用场景的适配度,缩短验证时长,加速激光器国产化进程,大幅提升国产高功率激光器在各应用领域的渗透率。